19. Mai 2021

Industrie 4.0 und die Anbindung der Peripherie in der Galvanik

Eine Vielzahl von Faktoren haben Einfluss auf den Prozess. Die Peripherie wie Filter- und Pumpensysteme gehören genauso dazu, wie Abluft- und Abwassertechnik. Das Zusammenspiel aller Faktoren ist entscheidend für ein positives Ergebnis. Es gilt diese Einflussgrößen miteinander zu verbinden und die Komplexität der Prozesse mit Hilfe von Digitalisierung in ein intelligentes System zu integrieren. So kann man schneller erkennen an welchen Stellschrauben gedreht werden muss, um den Prozess zu optimieren, oder bei Abweichungen wieder in die richtigen Bahnen zu lenken.

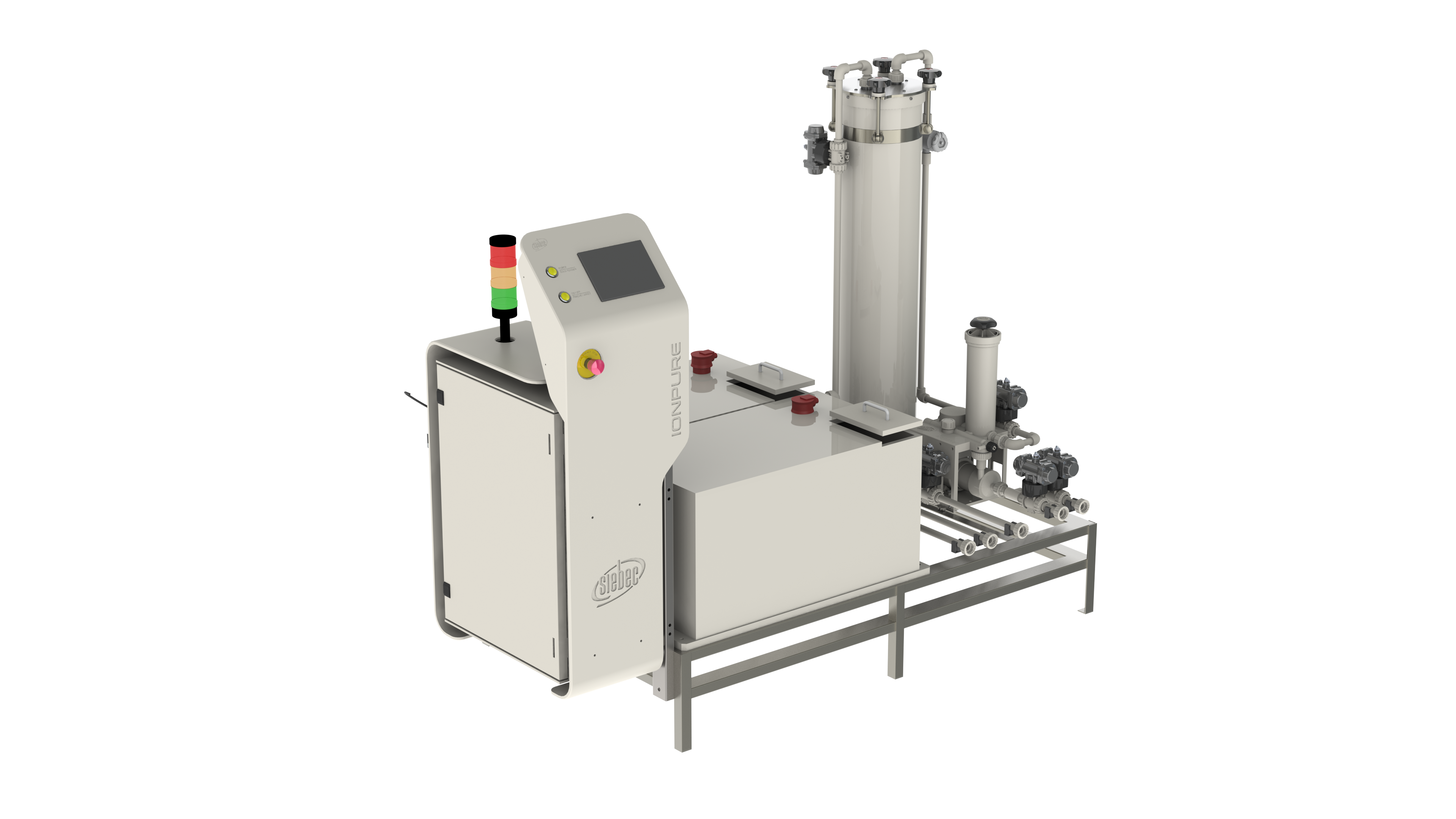

Automatische und autonom arbeitende Systeme wie u.a. Ionenaustauscher für CrIII-Elektrolyte oder Regenerationsanlagen für Schwefelsäure beim Anodisieren gehören bei der Siebec Gruppe bereits zur Norm. Mit ihrem PBNA, Permanent-Blendfrei-Nickel-Aggregat, ist die Bohncke GmbH bereits einen Schritt weiter gegangen und konnte in den letzten Jahren umfangreich Erfahrung mit Sensorik und Datenverarbeitung sammeln.

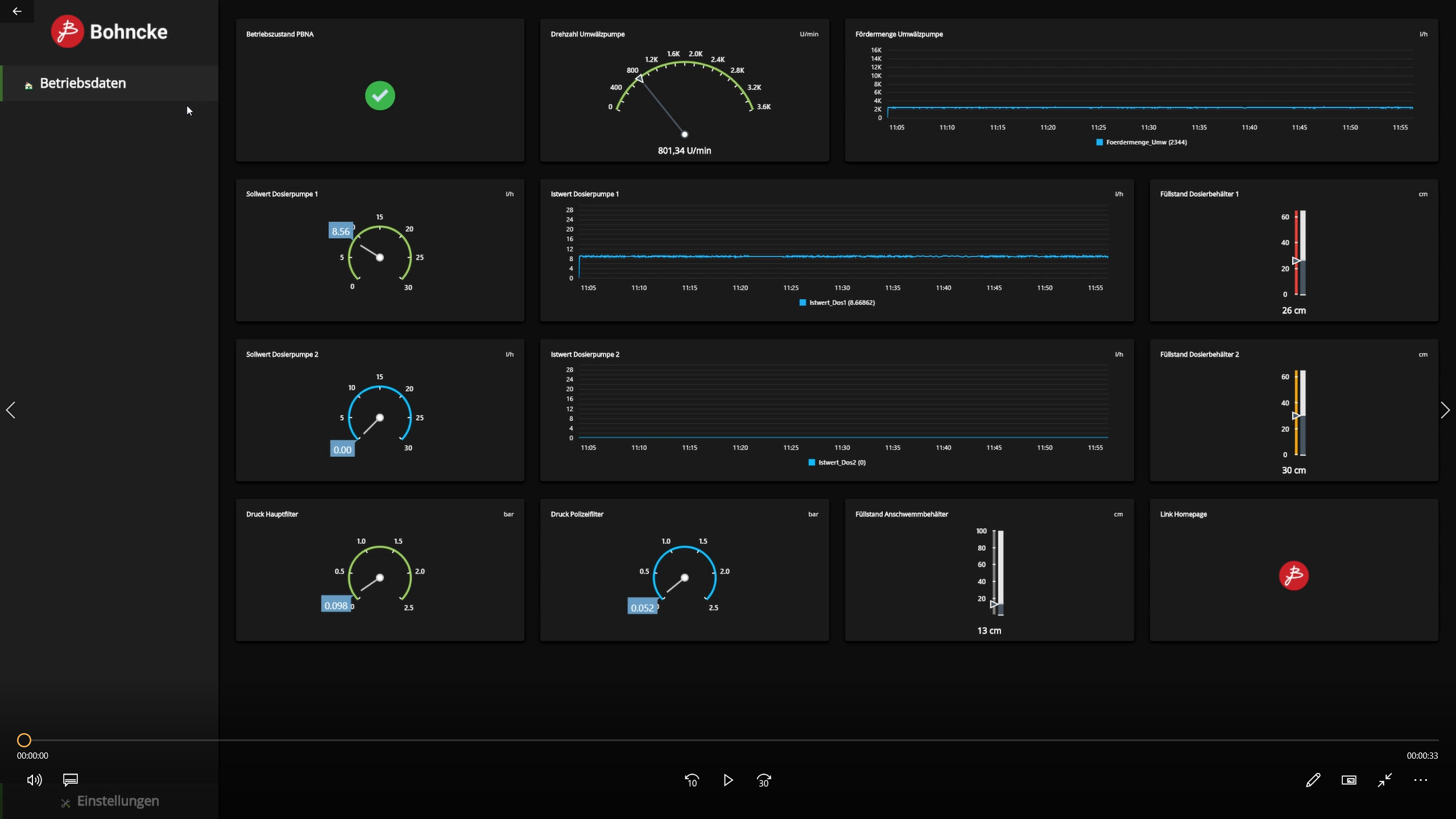

Bild 1 > Bohncke live Parameter-Übertragung

Eine Live-Übertragung der Ist-Werte auf alle möglichen Endgeräte gehört zum Basislieferprogramm, sowie der Fernzugriff auf die Anlagen bei Softwareupdates durch die Programmierer. Das ermöglicht aber auch den verantwortlichen Mitarbeitern jederzeit Zugriff auf die Anlage und die Auswertung von historischen Daten. Über einen Link ist der Mitarbeiter bei Bedarf direkt mit dem Support-Team der Bohncke verbunden. Das Betreiben der Anlage geschieht mit Hilfe von individuellen Hinweisen während des gesamten Ablaufs, vom Anschwemmen bis zur automatischen Systemspülung zu einem bestimmten Zeitpunkt. Somit werden die Anlagenführer durch die Produktion geführt und Fehler lassen sich vermeiden. Entscheidungsunterstützung erfolgt dann nicht nur auf strategischer Ebene, sondern auch da wo sie gebraucht wird, in der Produktion. Die Ausschussraten werden dadurch drastisch gesenkt, die Produktion gesteigert und eine höhere Wertschöpfung erzielt.

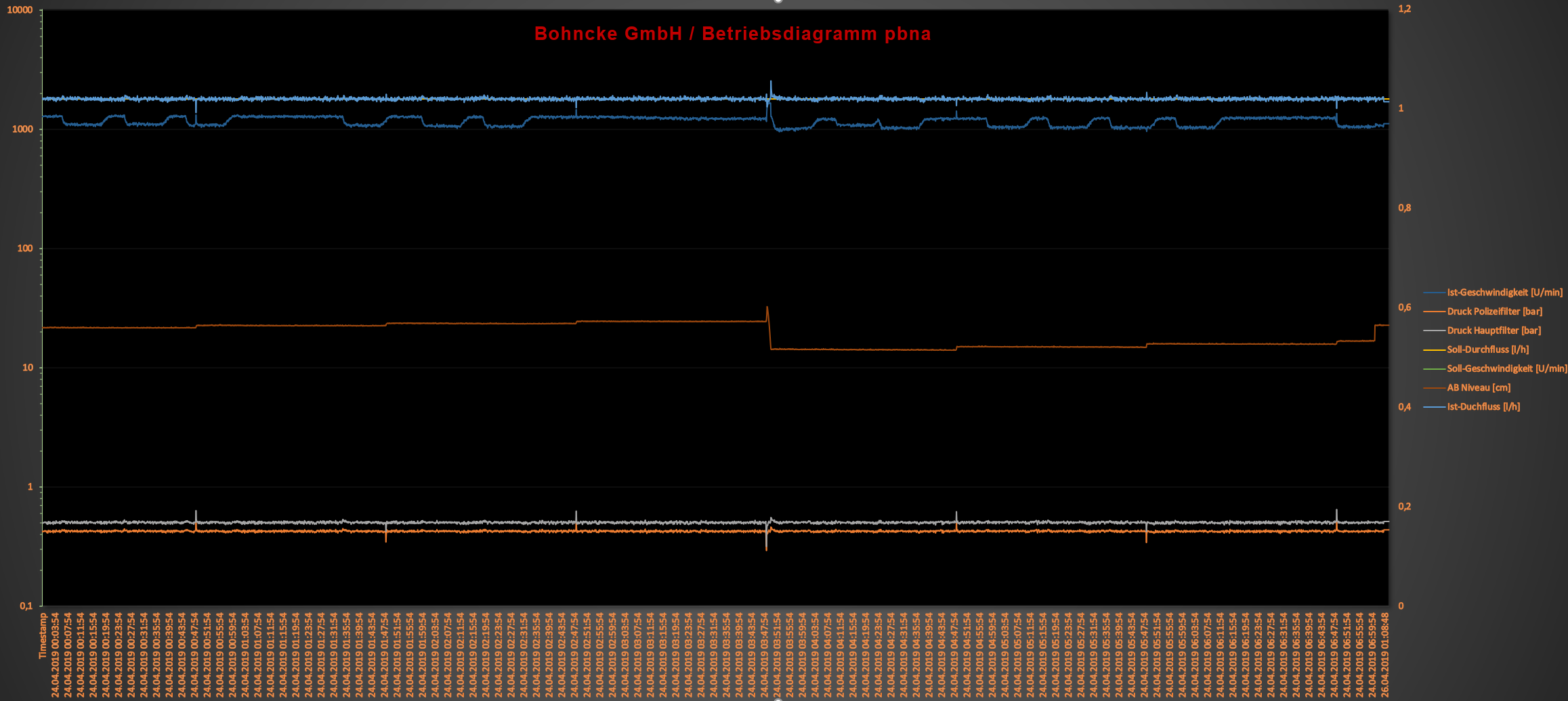

Bild 2 > Auswertung historischer Daten. Auswahl nach Zeitfenstern.

Die Herausforderungen bestehen jedoch nicht bei der Ausstattung der einzelnen Peripheriegeräte, das gehört bei der Bohncke schon seit Jahren zum Standard, sondern in der Vielzahl der Anlagenteile und der benötigten Menge an Sensoren in der gesamten Produktion und die Verarbeitung der daraus gewonnenen Daten. Hinzu kommen der wirtschaftliche Aspekt und am Ende der tatsächlich gewonnene Nutzen daraus.

Zu dem stellt man sich folgende Fragen. Wie viele Ressourcen muss man für diesen notwendigen technologischen Wandel aufwenden und lohnt sich so eine Investition überhaupt? Wie hoch ist der Aufwand für das Produktionspersonal? IT-Sicherheit und Datenschutz spielen hierbei ebenfalls eine große Rolle…

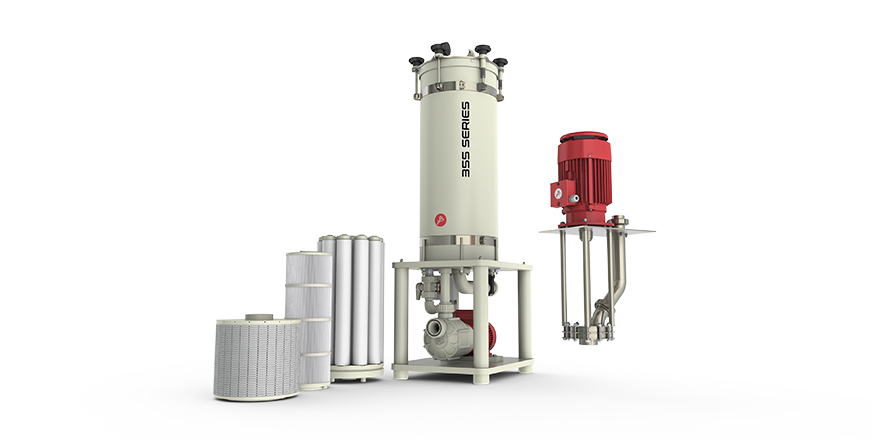

Die Bohncke hat sich zum Ziel gemacht diesen Fragen nachzugehen und kostengünstige und flexible Lösungen anzubieten. Mit dem Pumpen- und Filterwächter von Bohncke oder dem Flowswitch von Siebec, beide Optionen werden bereits seit mehreren Jahren als nachrüstbare Lösungen für Bestandsanlagen angeboten. Neuanlagen können bereits in der Planungsphase entsprechend ausgelegt werden oder auch später um weitere Sensoren ausgerüstet. Schäden können so vermieden, Standzeiten der Filter erkannt und Kosten und Personaleinsatz gesenkt werden. Doch das Ziel ist es auch mehr als nur einen Trockenlaufschutz, automatische Abschaltung der Pumpe oder Meldungen über einen anstehenden Filterwechsel zu realisieren.

Die Betriebsdatenerfassung ermöglicht es Analysen zu erstellen und den Prozess zu optimieren. Durch flexible Lösungen erfolgt die Anbindung der Peripherie mit jedem Prozessleitrechner. Die Integration erfolgt auf einem übergeordneten Level und macht die Gesamtanlage mit all ihren Komponenten dadurch virtuell sichtbar. Die gewonnen Daten können dann nicht nur für gezielte Wartungsintervalle oder für die Nachverfolgbarkeit von Veränderungen aufgezeichnet werden, sondern auch für Simulationsmodelle verwendet werden. Schließlich geht es um langfristige Planung, Prozessoptimierung und Steigerung der Wirtschaftlichkeit.

Die digitale Transformation ist eine herausfordernde Aufgabe für die Betriebe. Es wird auch nicht zu schaffen sein diese Optimierung vollends abzuschließen. Veränderungen gehören zum dauerhaften Entwicklungsprozess einfach dazu. Nicht nur bei den disruptiven Veränderungen, die wir gerade erleben, sind viele Verantwortliche schlicht überfordert. Wo soll man anfangen? Es hat sicherlich keinen Zweck alles auf einmal anzupacken. Daher ist ein strukturiertes und systematisches Vorgehen empfehlenswert, bei dem die Fa. Bohncke ihren Support zusagt. Ein allgemeingültiges Rezept für die Umsetzung der Digitalisierung in der Galvanik gibt es nicht. Informationsaustausch von relevanten Daten ist jedoch enorm wichtig, wenn es um Wettbewerbsvorteile geht. Diese Daten müssen strukturiert gesammelt werden und z.B. mit Hilfe von moderner KI-Systemen ausgewertet werden. Die daraus resultierenden Erkenntnisse und Kennzahlen dienen der Entscheidungsfindung auf strategischer Ebene und machen in Zukunft den Erfolg aus.

Die Bohncke GmbH möchte ihrer Verantwortung als Lieferant für Filter und Pumpen nachkommen und weiterhin zu diesem Erfolg ihrer Kunden beitragen und an einer nachhaltigen Zukunft „Made in Germany“ mitgestalten. Qualität, Zuverlässigkeit und lange Lebensdauer zeichnen die Bohncke Produkte aus. Auch bei neuen Herausforderungen, die mit der digitalen Transformation einhergehen, ist die Fa. Bohncke ein zuverlässiger Partner.

Other news

Information/ Anfragen

Kontaktieren Sie uns